Formgebung

Formgebung ist der Sammelbegriff für die unterschiedlichen Bearbeitungsverfahren des Drehens, Aufbauens und Gießens.

Drehen auf der Töpferscheibe

Der allergrößte Teil der Hafnereiprodukte wurde durch Drehen auf der Töpferscheibe hergestellt (Dies ist sehr schön am Ausstellungsplakat zu sehen). Der aufbereitete Ton lag in vorbereiteten Ballen auf der Bank neben dem Töpfer, sie waren auf die Größe des Gefäßes bemessen, das hergestellt werden sollte. Auf zeitgenössischen Darstellungen sitzt der Töpfer auf einer Bank vor der Drehscheibe, links daneben ein Stapel vorbereiteter Tonballen, rechts der Schlickkasten oder ein Wassertopf. Meist sind auch die Drehschiene zum Glätten der Gefäßaußenseite und die Hängebretter zum Trocknen der gedrehten Ware dargestellt.

Der Drehvorgang beginnt mit dem Zentrieren des Tonklumpens auf der Scheibe. Dann folgt das Aufbrechen des Tonballens und die Festlegung der Bodenstärke. Nach dem Hochziehen zur gewünschten Form erfolgt die exakte Formgebung. Wenn das Gefäß fertig ist, wird es von der Scheibe mit dem Abschneidedraht getrennt, abgehoben und auf ein daneben platziertes Brett, den Laden, abgestellt. War dieser voll, so wurde er in eine spezielle Vorrichtung zum Trocknen der Gefäße eingeschoben. Diese bestand aus von der Decke herunterhängenden, aufgebogenen Hängeeisen, in die zwei hölzerne Rundstangen eingelegt waren. Darauf wurden nun die Läden mit der fertig gedrehten Ware eingeschoben. Die alten Hafner Oberösterreichs sprachen dabei vom Schoffrecht und verstanden darunter vermutlich das Maß der Tagesleistung.

Drehen vom Stock

Zur Herstellung größerer Mengen von kleinstem keramischem Geschirr,

wie Spielzeuggeschirr, bediente man sich des Drehens vom Stock. Dabei wird eine größere Tonmenge kegelförmig auf der Drehscheibe aufgebaut (Stock) und zentriert. Aus der Spitze des Kegels wird das Gefäß geformt und dann abgeschnitten. So lassen sich, von oben beginnend, nacheinander rationell mehrere Gefäße drehen. Man fährt solange fort,

bis der ganze Stock verarbeitet ist.

Gipsformen

Größere Serien gleicher Gefäße können unter Zuhilfenahme von

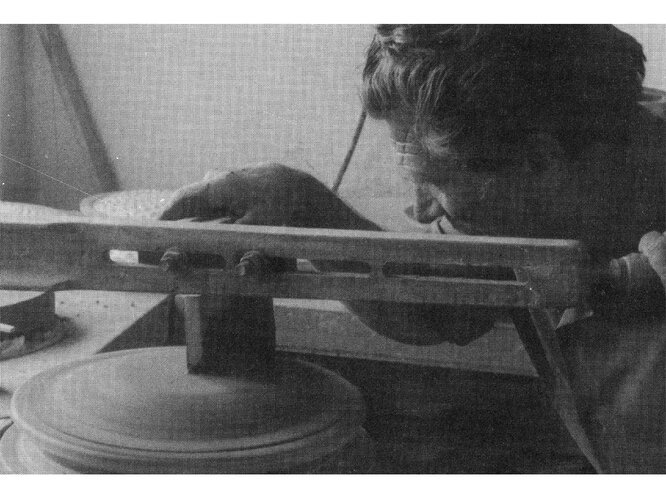

Gipsformen eingeformt/eingedreht bzw. überformt/überdreht werden. Beim Eindrehen wird ein Gefäß in die vorgefertigte Hohlform eingedreht, die Außenseite des Gefäßes legt sich an die Innenseite der Hohlform an. Die Gefäßinnenseite wird mit einer Schablone, die an einem Arm - dem Schablonenhalter - befestigt ist, in die sich drehende Form eingeführt, wodurch die endgültige Ausformung der Innenseite erfolgt.

Der umgekehrte Vorgang geschieht beim Überdrehen, wobei ein vorgeformtes Masseblatt auf die darunter liegende Gipsform, welche die Innenseite des Gefäßes ergeben soll, mit einem Schwamm bei rotierender Scheibe angedrückt wird. Nun erfolgt die äußere Formgebung mit Hilfe der an einem Hebel befestigten Holzschablone, die abgesenkt wird und durch die rotierende Bewegung der Drehscheibe die Oberfläche in die vorgegebene Form abdreht. Überdreht werden nur flache Formen wie Teller und Schalen.

Eckige Gefäße werden aus gleich starken Tonplatten zusammengesetzt. Als Beispiele für diese Herstellungsweise sind Schlickkasten und „Vogelnirscherl“ (zweiteiliger kleiner Futterbehälter für Wasser und Futter im Vogelhäuschen) anzuführen.

Gießen

Beim Gießen wird in eine ein- oder mehrteilige Gipsform so viel flüssiger Tonschlicker gegossen, bis diese vollgefüllt ist. Der Gips saugt einen Teil des im Schlicker enthaltenen Wassers auf, wodurch sich an der Formwand eine Schicht aus festerem Ton aufbaut, die nach einer gewissen Zeit die gewünschte Stärke erreicht hat. Nach Ausgießen des überschüssigen Schlickers verbleibt in der Form der Rohling, der nach dem Trocknen entnommen werden kann. Gießen dient zur Anfertigung großer Stückzahlen gleicher Form. Dieses Verfahren ist heute in der industriellen Fertigung, vorwiegend für Steingut und Porzellan, üblich.

Trocknung

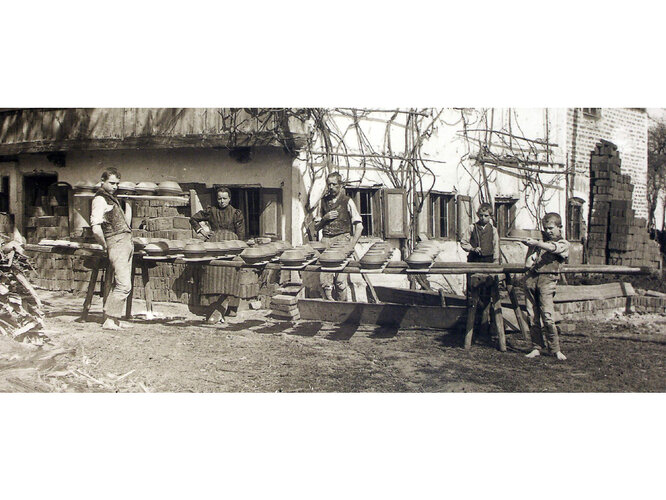

Nach Abschluss der Formgebung beginnt die Trocknung, deren Dauer vom Feuchtigkeitsgehalt des Tones, der Wandstärke des Gefäßes, vom Feuchtigkeitsgehalt der umgebenden Luft, von der Raumtemperatur und der Raumlüftung abhängt.

Vom Frühjahr bis zum Herbst trocknete man nach Möglichkeit im Freien, aber auch in der Werkstatt, im Brennofenraum oder in einer eigenen Trockenkammer oberhalb des Brennofens, die durch die Kaminwärme beheizt wurde.

Die frisch gedrehten Gefäße wurden als grün bezeichnet, nach etwa

einem Drittel der gesamten Trocknungszeit war der lederharte Zustand erreicht, in dem das Gefäß noch bearbeitet werden konnte, ohne zu verformen. Jetzt wurden Gefäßteile wie Ausgussrohre und Henkel angarniert. Auch reliefierte Appliken als Dekor wurden nun angebracht. Lufttrockener Ton ist das Maximum, das an der Luft zu erreichen ist. Das Stadium des knochentrockenen Tones ist der Endpunkt der Trocknung, der erst während des Brandes im Temperaturbereich von etwa 120º C erreicht wird und bis zur beginnenden Scherbenbildung bei rund 600º C besteht.

Dekore

Die einfachsten Dekore sind Rillen und Wellenlinien, die mit einem kleinen Werkzeug wie Schiene oder Messer angebracht wurden. Die meist an Hals oder Gefäßschulter angebrachten Rillen können auch den Zweck der Führungsnut für eine Drahtbindung erfüllen. Mit einem entsprechenden kammartigen Werkzeug werden Rillen- und Wellenbänder eingetieft.

Beim gehackten „Zackerl“- oder Ratterdekor wurden mit einem federnden Instrument bei rotierendem Gefäß Kerben in die Oberfläche geschlagen, weswegen die Kerben an engeren Gefäßteilen dichter, an weiteren einen größeren Abstand voneinander haben. Besonders häufig tritt diese Dekorweise auf Steinzeugkannen aus Peterskirchen in Bayern und

Maireck bei Ried im Innkreis auf. Rollstempel- bzw. Rädchendekor wird mit einer Rolle bzw. Walze in die noch weiche Oberfläche eingedrückt, wobei beim Abrollen Zierbänder mit sich wiederholendem Muster entstehen. Diese Dekorweise ist für die so genannte Hausruckware charakteristisch, wie sie am Hafnerabfall von Oberleim zu beobachten ist. Flächiger Kerbschnittdekor erfolgt durch parallele oder versetzt angebrachte Schnitte mit einem speziell dafür zugerichteten Schneidegerät. Diese Dekorweise ist von der römerzeitlichen Terra sigillata bereits bekannt und fand besonders bei Steinzeug und steinzeugimitierender Irdenware des 16. und 17. Jahrhunderts wieder vermehrt Anwendung, wie Fragmente aus dem Hafnerabfall aus der Lederergasse in Eferding zeigen.

Erhabene Dekore sind gerundete Wulste und breite, kantig abgesetzte Leisten, auf denen Wellenlinien oder Wellbänder zur weiteren Dekoration angebracht sein können. Angarnierte reliefierte Appliken wurden in Modeln ausgeformt, im lederharten Zustand entweder aus dem Model genommen und angarniert oder noch mit dem Model an die Gefäßwandung angedrückt.

Bunte Dekore wurden durch Auftragen von Engoben (dunnflüssiger Tonschlicker zum Einfärben oder zur Beschichtung keramischer Gefäße) oder Glasur erzeugt. Spritz- und Träufeldekor wurde mit einer Rute oder einem kleinen gebündelten Reisigbesen, der zuvor in Glasur oder Engobe getaucht wurde, auf das lederhart getrocknete Gefäß - meist auf Schüsselinnenseiten - gespritzt oder geträufelt. Abschließend werden derart verzierte Gefäße noch transparent glasiert. In Gmunden wurde bei dieser Dekoration des grüngeflammten Geschirrs das grüne Spritzglas mit dem Malhorn aufgebracht. Eine sehr effektvolle und variantenreiche Verzierungsweise war der Malhorndekor.

Im Gegensatz zum Malhorndekor ermöglichte die Verwendung des Pinsels eine detailliertere Darstellung der Motive. Weitere Möglichkeiten mit Engoben zu dekorieren bestanden in Marmorieren, Fladern, Verziehen und Kämmen. Bei diesen optisch sehr ähnlich aussehenden Dekoren wurden die verschiedenfarbigen Engoben entweder mit einem spitzen Gegenstand verzogen oder durch Schütteln bzw. ruckartiges Drehen des Gefäßes eine Marmorierung/Fladerung erzeugt.

Beim Schwämmeln wurden mittels eines zugeschnittenen Schwammes Dekorfarben (Glasur oder Engobe) auf die Gefäßoberfläche getupft.

Reiche und dennoch rationell angebrachte Verzierungsweisen sind die einfarbigen Umdruckdekore in schwarz, blau, grün oder rot vorwiegend auf Steingut sowie Abziehbilder, welche die Übertragung vielfarbiger Motive auf Basis der Lithographie ermöglichen. Diese Reproduktionstechnik wird bis heute angewandt.

Glasurherstellung

Die Herstellung der Glasur erfolgte vom Hafner selbst, indem Blei und Quarzsand zunächst in einem Mörser und dann in der Glasurmühle unter Zusatz von Wasser fein vermahlen wurden, bis ein dickflüssiger Glasurbrei entstand. Lehmglasuren sind opake, meist braune, Glasuren, die Lehm als dominierenden Rohstoff enthalten. Bis zur Erfindung der bleifreien Lehmglasur in Bunzlau zählen auch sie zu den Bleiglasuren. Glasiert wurde das rohe oder das zuvor einem Schrühbrand unterzogene Gefäß durch Tauchen, Begießen, Beschütten, auch Spritzen mit Mundblasgeräten oder heute mit Spritzpistolen. Mit welcher Konsistenz die Glasur aufgetragen wurde, war Erfahrungssache des Töpfers.

Die in der Glasur enthaltenen Bleiverbindungen gefährdeten die Gesundheit der Hafner und der Benutzer der Gefäße. Insbesondere bei der Zubereitung von säurehaltigen Speisen erwiesen sich Bleiglasuren als besonders schädlich. Um die gesundheitsschädliche Wirkung der Bleiglasur zu vermindern, rieten verschiedene Kochbücher des 19. Jahrhunderts zu vorbeugenden Maßnahmen. Gefäße mit Bleiglasur sollten vor dem Gebrauch mit starker Lauge oder mit starkem Salzwasser mit Zusatz von Essig gut ausgekocht werden, um die schädliche Wirkung des Bleis zu beseitigen. Dennoch gab die Glasur immer geringe Mengen von Blei an die Speisen ab und bewirkte einen – nicht unerwünschten – süßlichen Geschmack. Die Benutzer, denen dieser Geschmack zur Gewohnheit geworden war, behaupteten, dass beispielsweise gekochte Äpfel aus irdenen Gefäßen weitaus besser geschmeckt hätten als in den neuen Email- und Aluminiumtöpfen, die an der Wende vom 19. zum 20. Jahrhundert aufkamen.

Die Hafner, die ihre Glasuren selbst herstellten und täglich mit dem Glasurbrei die Gefäße glasierten, waren besonders gefährdet. Der feine Bleistaub verunreinigte die gesamte Werkstatt, dessen toxische Wirkung noch verstärkt wurde, wenn die Werkstatt zugleich auch als Wohnraum diente. Daher litten die Hafner häufig an Bleivergiftung, die auch Hafnerkrankheit genannt wurde und für die hohe Sterblichkeitsrate der Töpfer verantwortlich war. Die Krankheitssymptome sind Magenbeschwerden, Appetitlosigkeit, Haarausfall und schwarze Ränder an den Zähnen. Im fortgeschrittenen Stadium war die Krankheit unheilbar und führte zum Tod. Obwohl die giftige Wirkung des Bleis bekannt war, fand man keinen Ersatz für das Blei.

Im Gegensatz zur Bleiglasur sind Salzglasuren auf Steinzeug ungiftig, völlig unlöslich und widerstehen auch den meisten starken Säuren. Dafür wurde während des Brandes, wenn der Ofen die höchste Brenntemperatur von über 1200º C erreicht hatte und die Gefäße weiß glühten, Kochsalz durch Öffnungen im Ofengewölbe in die Glut geschüttet. Die Natriumdämpfe schlugen sich auf den Gefäßen nieder und bildeten die Salzglasur.

Brand

Die ältesten und einfachsten Formen Keramik zu brennen sind der Feld-, der Gruben- und der Meilerbrand, wobei das Brenngut im Freien gemeinsam mit Brennmaterial aufgeschichtet und beim Meilerbrand außen

mit nicht brennbarem Material umgeben wurde. Die Brennatmosphäre lässt sich dabei nur eingeschränkt kontrollieren, meist erfolgt der Brand in unkontrollierter Mischatmosphäre.

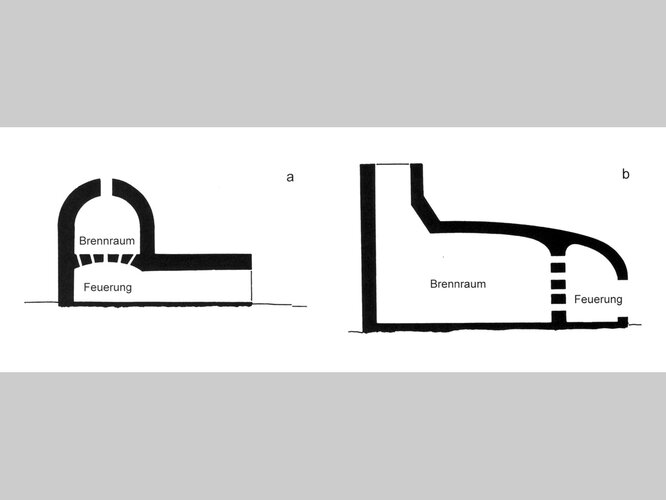

Ziel der Entwicklung von Brennöfen war, die heißen Brenngase möglichst schonend auf das Brenngut einwirken zu lassen und dennoch die Heizkraft des Brennmaterials weitgehend auszunützen, woraus die Trennung des Feuerraumes vom Brennraum mit dem Brenngut resultierte. Beim stehenden Ofen sind Feuerungsraum und Brennraum übereinander angeordnet und durch eine durchbrochene Zwischendecke, die Loch- oder Schlitztenne, voneinander getrennt. Der Brennraum kann überkuppelt (Kuppelofen) oder oben offen (Schachtofen) sein. Beim liegenden Brennofen sind Feuerung, Brennraum und Abzug horizontal oder unterschiedlich stark schräg ansteigend hintereinander angeordnet. Feuerungs- und Brennraum sind in der Regel durch ein senkrecht stehendes Feuergitter, eine durchbrochene Wand, getrennt. Die Flamme durchströmt waagrecht den Brennraum, was zu einer Verlängerung des Flammenweges und damit zu einer intensiveren Ausnutzung der Wärmeabstrahlung führt und eine Brennmaterialersparnis bis zu 30 % bewirken kann. Dadurch können bei entsprechend gesteigerter Feuerung höhere Temperaturen erreicht werden.

Als Brennmaterial diente Holz, bevorzugt Buchenholz, das eine lange Flamme gab, daneben aber auch Fichten- und Kiefernholz. Vereinzelt wurden, je nach lokalen Gegebenheiten, auch Torf, Braunkohle oder Kiefernnadeln zur Beheizung des Brennofens verwendet.

Beim Einräumen des Ofens wurde versucht, möglichst rationell viele Gefäße unterzubringen; dabei wurden kleinere Gefäße in größere gestellt und Schüsseln aufgestellt dicht aneinander gereiht.

Der Brand ist der letzte wichtige Arbeitsschritt bei der Herstellung von Keramik. Dabei erfolgt bei einer Temperatur ab 600º C die Umwandlung des wasserlöslichen Tones in einen festen, wasserunlöslichen, bei Steinzeug und Porzellan bei hohen Temperaturen sogar wasserundurchlässigen Scherben. Diesen Umwandlungsvorgang nennt man Scherbenbildung. Generell unterscheidet man hinsichtlich der Brennatmosphäre.

Beim Oxidationsbrand erfolgt der Brand der luftgetrockneten Gefäße unter vollem, ungehindertem Luftzutritt unter oxidierender Brennatmosphäre, der eine gelbliche, rötliche bis bräunliche Färbung des Scherbens ergibt.

Beim Reduktionsbrand wird der Brand der luftgetrockneten Gefäße nach oxidierend geführtem Hauptbrand unter bestmöglichem Luftabschluss in reduzierender Brennatmosphäre weitergeführt. Der Luftabschluss wird durch Abdecken des Ofens beispielsweise mit nassem Lehm, durch Verschließen der Öffnungen mit Scherben und durch kräftiges Nachfeuern mit besonders harzreichem Holz bewirkt. In dieser Brandphase, die immer am Ende des gesamten Brennvorganges erfolgt, kommt es zu komplizierten chemischen Reaktionen, die eine graue bis schwarze Färbung des Scherbens verursachen. Im Reduktionsbrand entstand bei gleicher Temperatur ein härterer und dichterer Scherben als bei oxidierender Atmosphäre.

Mischbrandatmosphäre entstand durch unkontrollierte bzw. schlecht kontrollierbare Brennatmosphäre, woraus Irdenware mit stark variierenden Farben resultiert, die von rötlich gefleckt, über beige Nuancen bis grau an einem Gefäß changieren.

Schrühen (Schrühbrand) ist das Brennen der geformten, unglasierten Ware um sie für das Glasieren vorzubereiten. Die geschrühte Ware ist porös und lässt sich daher gut glasieren. Die Temperatur des Schrühbrandes ist in der Regel niedriger als jene des darauffolgenden Glasurbrandes, allerdings nicht unter 750º C.

Der Glasurbrand hat den Zweck, die Glasur auf den Scherben aufzuschmelzen. Das kann im Einmalbrandverfahren oder in einem zweiten Brand nach dem Schrühen geschehen.

Verlauf des Brandes

Der Verlauf des Brandes beginnt mit der Vorwärm- oder Schmauchzeit, in der das im Ton enthaltene Wasser langsam entweicht. Ab etwa 200 bis 950º C vollzieht sich der Übergang vom Ton zur keramischen Masse, alle brennbaren organischen Beimengungen im Ton verbrennen restlos, am Ende dieser Phase steht als Ergebnis der keramische Scherben. Endet dieser Brand bei 900 bis 950º C, wird er Schrühbrand genannt. Nach einer weiteren Aufheizzeit über 950º C brennen Carbonate, Schwefel und Kohlenstoff aus und es beginnt die Durchsinterung. Während der folgenden Haltezeit gart die Ware im Ofen, um allen Produkten eine gleichmäßige Sinterung zu verschaffen. Im Ofen kann die Brenntemperatur stark differieren. Abschließend kühlt der Ofen langsam ab.

Nach dem Brand wurde der Ofen ausgeräumt. Dabei wurden die missratenen, unverkäuflichen Gefäße von der verkäuflichen Ware geschieden. Die ausgeschiedenen Fehlbrände wurden mitunter von Nachbarn für Verfüllungen von Hohlräumen in Häusern verwendet, wo sie heute bei Restaurierungsmaßnahmen gefunden werden, wie etwa die beiden Hafnerabfälle in Eferding zeigen.

Autorin: Alice Kaltenberger, 2007

Tonspuren. Keramik vom 12. bis 20. Jahrundert - Dokumentation einer Ausstellungstrilogie im Stadtmuseum Wels-Burg, dem Museum Lauriacum in Enns und dem Heimathaus-Stadtmusem Perg vom 1. Juni bis 4. November 2007.